Najważniejsze komponenty automatyki przemysłowej

Produkcja przemysłowa w XXI wieku staje przed licznymi wyzwaniami: bezpieczeństwo produkcji, sprostanie oczekiwaniom klientów, dynamiczne zmiany rynkowe i technologiczne, a także powszechna automatyzacja procesów wytwórczych. Nie ma już praktycznie żadnej dziedziny produkcji, która nie korzystałaby ze zautomatyzowanych rozwiązań. Liczne korzyści, jakie ze sobą niesie automatyka przemysłowa, wypierają tradycyjną, analogową produkcję.

Nie dziwi zatem fakt, że rynek nieustannie szuka coraz lepszych rozwiązań pozwalających na jak najskuteczniejszą realizację misji przedsiębiorstwa. Stawka jest bowiem bardzo wysoka: może wręcz chodzi o być albo nie być w branży! Producenci maszyn dedykowanych automatyce przemysłowej szukają nowych pomysłów, ale też stawiają na sprawdzone, znane od lat elementy systemów.

Czym dokładnie jest współczesna automatyka przemysłowa? Jakie maszyny i urządzenia tworzą linię produkcyjną? Czym się kierować podczas wyboru komponentów dla przemysłowej automatyki?

Odpowiedzi na te pytania znajdziesz w tekście!

Czym jest automatyka przemysłowa?

W swojej definicji automatyka przemysłowa jest działem inżynierii elektrycznej obejmującym różne procesy produkcyjne oraz technologiczne, które zostały poddane automatyzacji. Automatyka w przemyśle łączy różnego rodzaju maszyny i urządzenia w jeden system, najczęściej system produkcji na skalę znaczną, czyli właśnie przemysłową. Wówczas czynności wykonywane przez człowieka zastępuje dziejący się niezależnie od niego powtarzalny proces wytwórczy, montażowy albo paletyzujący.

Współczesne przedsiębiorstwa produkcyjne decydują się na zautomatyzowanie swoich procesów produkcyjnych z uwagi na liczne zalety, jakie to ze sobą niesie. Wystarczy wspomnieć, chociażby o redukcji kosztów codziennej obsługi linii, powtarzalną jakość produkowanego dobra czy wzrost bezpieczeństwa i higieny pracy. Co więcej, automatyka w przemyśle pozwala skutecznie odpowiadać na nieustannie rosnące oczekiwania klientów, a więc odnotowywany jest wzrost tempa pracy przy zachowaniu identycznego standardu produktu. I w końcu – automatyka przemysłowa to inwestycja w perspektywiczny rozwój przedsiębiorstwa, albowiem zautomatyzowaną linię z łatwością można rozbudować i tym samym dostosować do swoich potrzeb.

Więcej o zaletach automatyki w przemyśle przeczytasz w innych artykułach dostępnych na naszym blogu!

Jakie urządzenia wchodzą w skład automatyki przemysłowej?

Uznając automatykę przemysłową za swego rodzaju system, celnie zakładamy, że składa się on z mniejszych elementów. W skład zintegrowanego systemu zautomatyzowanej produkcji przemysłowej wchodzą maszyny i urządzenia różnego typu, które biorą udział w procesie wytwarzania dobra od samego początku aż do końca. Jakich obszarów produkcji dokładnie dotyczy automatyzacja?

Mowa tutaj o sferach produkcji takich jak:

- systemy połączeń,

- napędy,

- technologie zasilające,

- technologie komunikacyjne,

- urządzenia pomiarowo-kontrolne,

- maszyny typowo produkcyjne.

Do najczęściej wymienianych komponentów automatyki przemysłowej zaliczamy m.in. urządzenia takie jak:

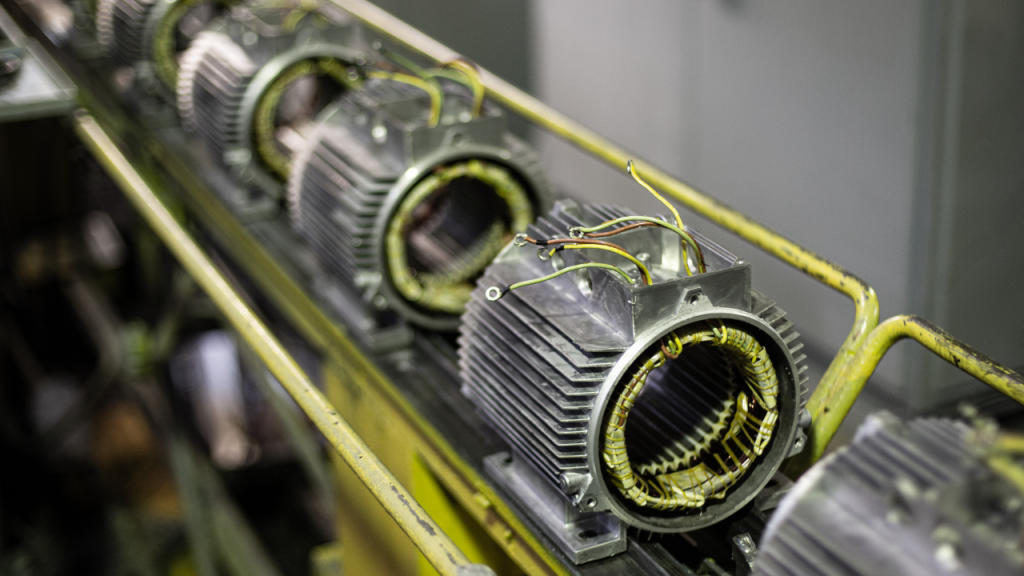

- urządzenia wykonawcze (wszelkiego rodzaju silniki, przepustnice, pompy),

- urządzenia biorące udział w procesie wytwarzania dobra (np. maszyny transportowe, pakunkowe magazynujące, montażowe,),

- urządzenia chłodzące lub grzewcze (np. klimatyzatory),

- układy sterujące (sterowniki PLC, komputery przemysłowe),

- maszyny kontrolno-pomiarowe (czujniki, rejestratory),

- systemy łączności (np. radiomodemowe).

Szczególną rolę w zautomatyzowanych rozwiązaniach dla przemysłu przypisuje się panelom operatorskim (w tym również panelom HMI) oraz sterownikom PLC. Dlaczego są one tak ważne dla automatyki przemysłowej?

Najprościej mówiąc, należą one do rozwiązań sterujących całym systemem produkcyjnym. Są to więc „mózgi” zautomatyzowanych linii.

STEROWNIK PLC to rodzaj niewielkiego, modułowego komputera przemysłowego. Programowalny sterownik logiczny pozwala na włączenie oraz wyłączanie danych elementów urządzeń za pomocą impulsów elektrycznych. Praca sterownika PLC odbywa się na podstawie zaprogramowanego, co pozwala na wywołanie nawet wielu różnych komend takich jak sterowanie parametrami czy włączanie/wyłączenie urządzeń.

PANEL HMI należy do podzespołów elektrycznych, których celem jest maksymalnie uproszczenie procesu komunikacji między maszyną a operatorem w obydwu kierunkach. Dzięki panelom HMI możliwe jest sprawowanie pełnej kontroli nad procesem produkcyjnym poprzez m.in. sterowanie procesami, kontrolę parametrów oraz zarządzanie informacjami. Panel HMI jest szczególnie przydatny w przypadkach, kiedy ważne jest wizualne przedstawienie informacji (głównie poprzez panele dotykowe).

Na co zwrócić uwagę podczas wyboru komponentów dla przemysłowej automatyki?

Dokonując tego typu decyzji, zawsze warto kierować się trzema złotymi zasadami automatyki przemysłowej:

- Nazwij wyzwania, przed którymi stoi Twój biznes;

- określ dokładnie potrzeby oraz możliwości (np. przestrzenne, budżetowe, operatorskie);

- nie wahaj zwrócić się o konsultację do profesjonalnych doradców zajmujących się projektowaniem rozwiązań z zakresu automatyki przemysłowej!