Moduły PLC i Panele HMI w Automatyce Przemysłowej

W dzisiejszym świecie automatyzacji przemysłowej moduły PLC (Programmable Logic Controller) i panele HMI (Human-Machine Interface) odgrywają kluczową rolę w sterowaniu i monitorowaniu procesów przemysłowych. Inżynierowie, którzy byli już zaznajomieni z logiką przekaźników i schematami sterowania, łatwo mogli zaprogramować sterowniki PLC. Sterowniki te były programowane językiem drabinkowym, naśladującym obwody sterowania, jednak z zastrzeżeniem, że moc przepływa od lewej do prawej poprzez zamknięte styki, tak by zasilić cewkę przekaźnika.

Moduł zasilania

Moduł zasilania pełni kluczową rolę w dostarczaniu wymaganej mocy do całego systemu PLC. Konwertuje dostępną moc prądu zmiennego na prąd stały, który jest niezbędny dla CPU (Central Processing Unit) i modułu wejścia/wyjścia. W zasadzie, większość systemów PLC działa na napięciu zasilania 24 V DC, choć istnieją także nieliczne, które korzystają z izolowanego źródła zasilania. Moduł zasilania jest nieodzownym elementem, zapewniając niezawodność i ciągłość pracy całego systemu PLC.

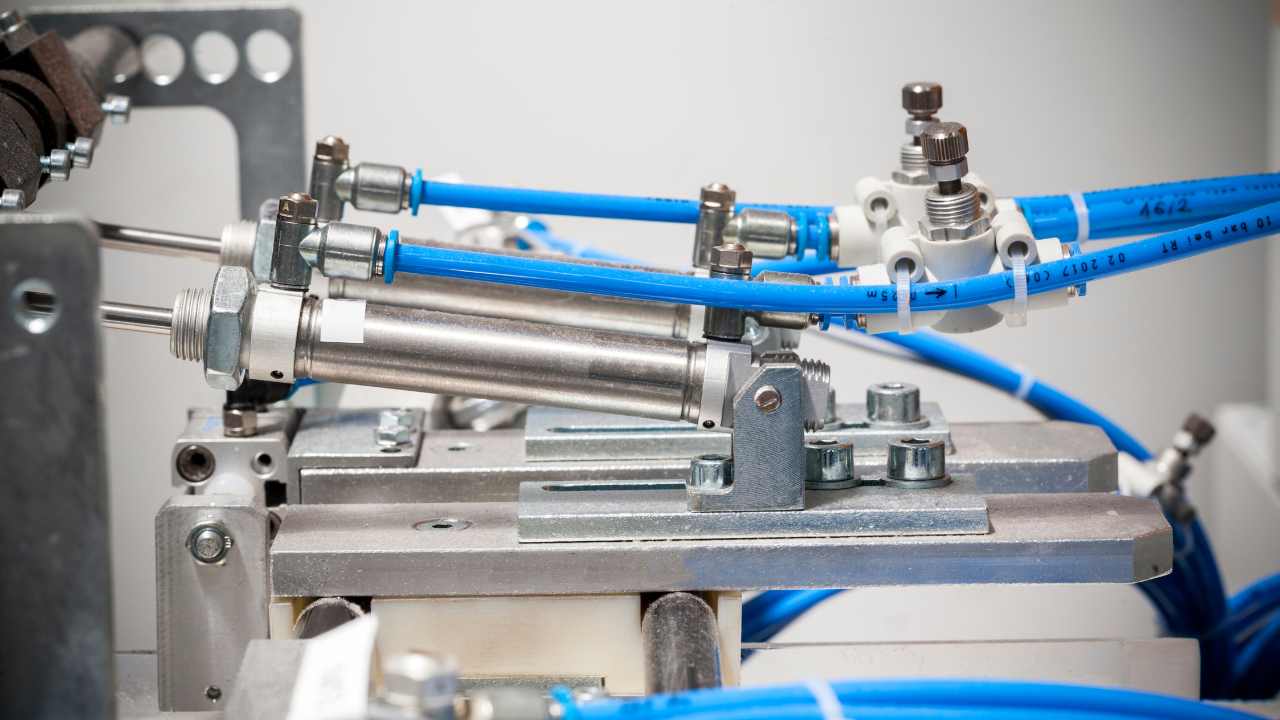

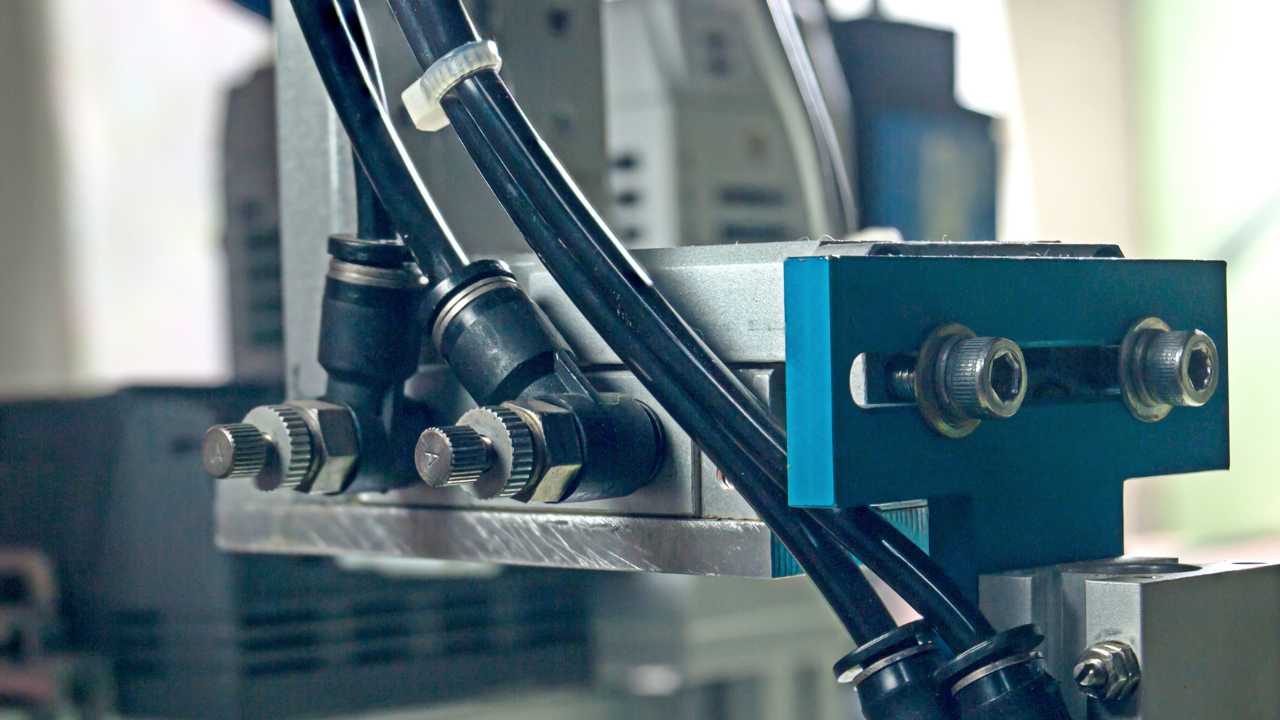

Moduł wejść i wyjść

Moduł wejść i wyjść, nazywany także modułem I/O, odgrywa kluczową rolę w łączeniu urządzeń wejściowych i wyjściowych z mikroprocesorem. Urządzeniami wejściowymi mogą być przyciski start/stop, przełączniki, sensory, itp., podczas gdy urządzeniami wyjściowymi mogą być grzałki elektryczne, zawory, przekaźniki, i wiele innych. Moduł I/O pełni następujące funkcje:

- Przyjmuje sygnały analogowe lub cyfrowe z urządzeń procesowych lub obiektów przemysłowych.

- Konwertuje sygnał wejściowy na 5 V DC, co pozwala na jego bezpośrednie wykorzystanie przez PLC.

- Zapewnia izolację sygnałów, chroniąc system PLC przed fluktuacjami.

- Steruje stanami wyjść zgodnie z zmiennymi wejściowymi i programem w PLC.

- Umożliwia komunikację w przypadku modułów rozproszonych.

Moduł komunikacji

Moduł komunikacji jest odpowiedzialny za łączenie sterownika PLC z innymi urządzeniami, takimi jak programatory lub elementy sieci lokalnej, zgodnie z określonym standardem (np. Ethernet, Profibus). Jest to kluczowe dla wymiany danych między różnymi urządzeniami w systemie przemysłowym. Moduł komunikacji wykorzystuje różne złącza, takie jak USB, RS232, aby zapewnić płynną i niezawodną komunikację.

Moduł procesora i pamięć

Moduł CPU jest sercem systemu PLC, zawierającym centralny procesor oraz pamięć ROM i RAM. Pamięć ROM zawiera system operacyjny, sterowniki oraz aplikacje, podczas gdy pamięć RAM służy do przechowywania programów i danych. Procesor PLC pełni rolę „mózgu” urządzenia, zastępując tradycyjne timery, przekaźniki i liczniki. Istnieją dwa główne typy procesorów PLC: jednobitowe, odpowiedzialne za funkcje logiczne, i tekstowe, które mogą przetwarzać tekst, dane liczbowe oraz sterować i rejestrować dane. Procesor PLC odczytuje dane wejściowe, przetwarza je i wysyła polecenia do urządzeń sterujących, co umożliwia skomplikowane operacje automatyzacyjne.

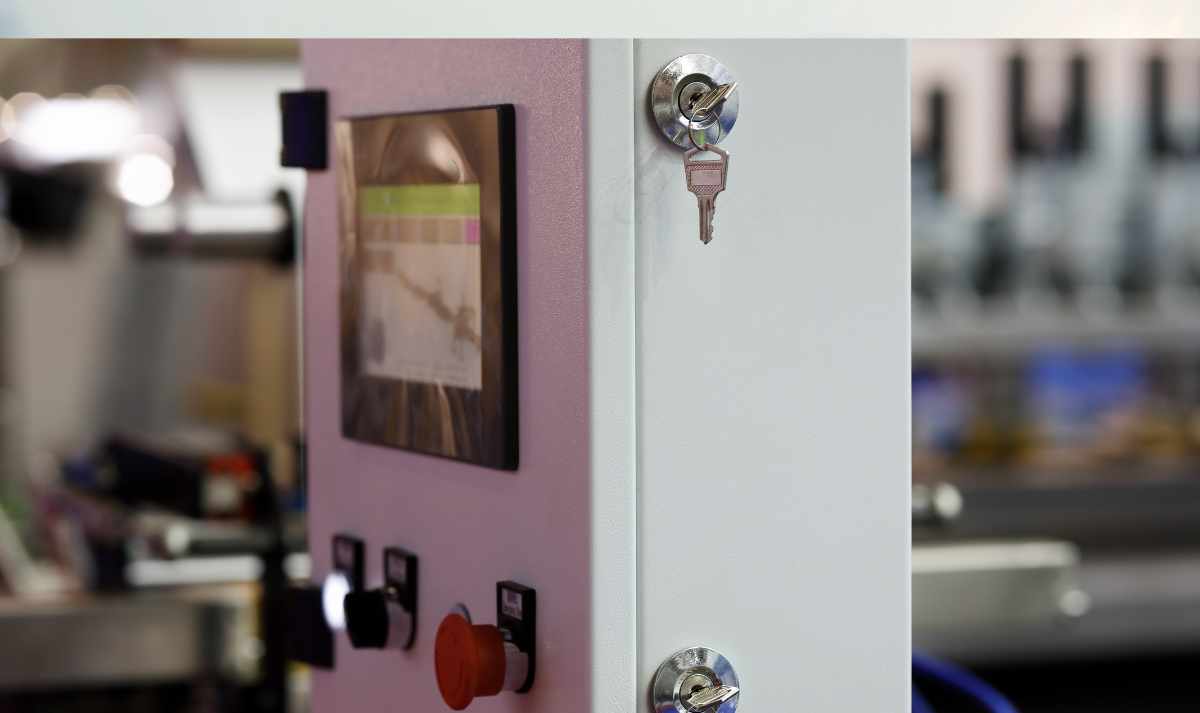

Panel HMI w Automatyce Przemysłowej

Panel HMI, czyli Human-Machine Interface, pełni kluczową rolę w komunikacji między człowiekiem a maszyną w automatyce przemysłowej. Pojęcie HMI pochodzi od angielskiego zwrotu „Human-Machine Interface”, co dosłownie oznacza „panel człowiek-maszyna”. Panele HMI mają za sobą długą historię, sięgającą początków automatyzacji przemysłowej. Początkowo były to elementy umożliwiające użytkownikom komunikację z maszynami, takie jak przyciski do sterowania, pokrętła do regulacji oraz liczniki do odczytu danych.

Ewolucja Paneli HMI

Jednakże, dzięki ciągłemu rozwojowi technologii, panele HMI przeszły znaczną ewolucję. Współczesne panele HMI często zastępują tradycyjne komputery przemysłowe, oferując bardziej zaawansowane funkcje. Najnowocześniejsze z nich posiadają ekrany dotykowe, co znacznie ułatwia interakcję między operatorem a maszyną. Dodatkowo, panele HMI często umożliwiają zdalne sterowanie, co jest nieocenione w przypadku zdalnego monitorowania i zarządzania procesami przemysłowymi.

Wyposażenie i Funkcje Paneli HMI

Współczesne panele HMI wyposażone są w różnorodne elementy, takie jak ekrany dotykowe, klawiatury membranowe, przełączniki oraz porty komunikacji. Ekrany dotykowe są obecnie standardem, umożliwiając intuicyjne sterowanie i monitorowanie procesów przemysłowych. Porty komunikacji, takie jak USB, Ethernet, Wi-Fi, oraz szeregowe, umożliwiają łatwą integrację paneli HMI z innymi urządzeniami w systemie przemysłowym.

Funkcje Paneli HMI

Panele HMI pełnią wiele istotnych funkcji w automatyce przemysłowej:

- Obsługują pojedyncze urządzenia systemu, umożliwiając interfejs do wprowadzania i monitorowania zmiennych.

- Ułatwiają zarządzanie i optymalizację danych, pomagając w analizie i raportowaniu.

- Informują o pojedynczych zakłóceniach w procesie, na przykład, sygnalizując „zbyt niski poziom oleju”.

- Monitorują zakłócenia systemowe i informują o błędach, co jest kluczowe dla utrzymania niezawodności procesu przemysłowego.

Panele HMI stanowią integralną część współczesnych systemów automatyzacji przemysłowej i są niezastąpione w zapewnianiu efektywnej kontroli i nadzoru nad procesami produkcyjnymi. Ich rozwijające się możliwości pozwalają na coraz bardziej zaawansowane operacje, przyczyniając się do efektywności i niezawodności procesów przemysłowych.

Podsumowując, moduły PLC i panele HMI stanowią kluczowe elementy w automatyzacji przemysłowej. Moduły PLC zapewniają sterowanie i kontrolę nad procesami, podczas gdy panele HMI umożliwiają operatorom komunikację i monitorowanie systemów. Ich ewolucja technologiczna przyczynia się do coraz bardziej zaawansowanej i efektywnej automatyki przemysłowej, co z kolei ma ogromne znaczenie dla efektywności i konkurencyjności przedsiębiorstw przemysłowych.